|

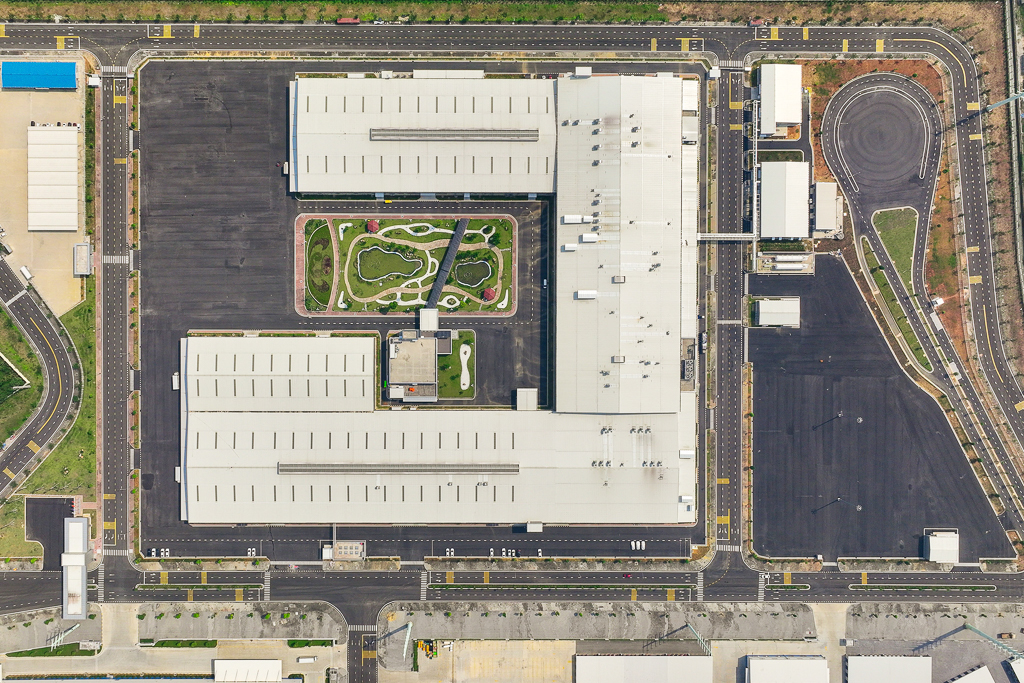

Cùng với Hyundai Accent, Elantra thế hệ mới là một trong những mẫu xe Hyundai đang được lắp ráp tại nhà máy Hyundai Thành Công Việt Nam số 2 vừa đi vào hoạt động tại khu công nghiệp Gián Khẩu, huyện Gia Viễn, tỉnh Ninh Bình. Nhà máy này được xây dựng trên tổng diện tích hơn 50 ha, trong đó khu nhà xưởng rộng 87.000 m2 và đường thử có chiều dài lên tới 1,5 km. Tổng công suất đạt 100.000 xe/năm. |

TC Motor |

|

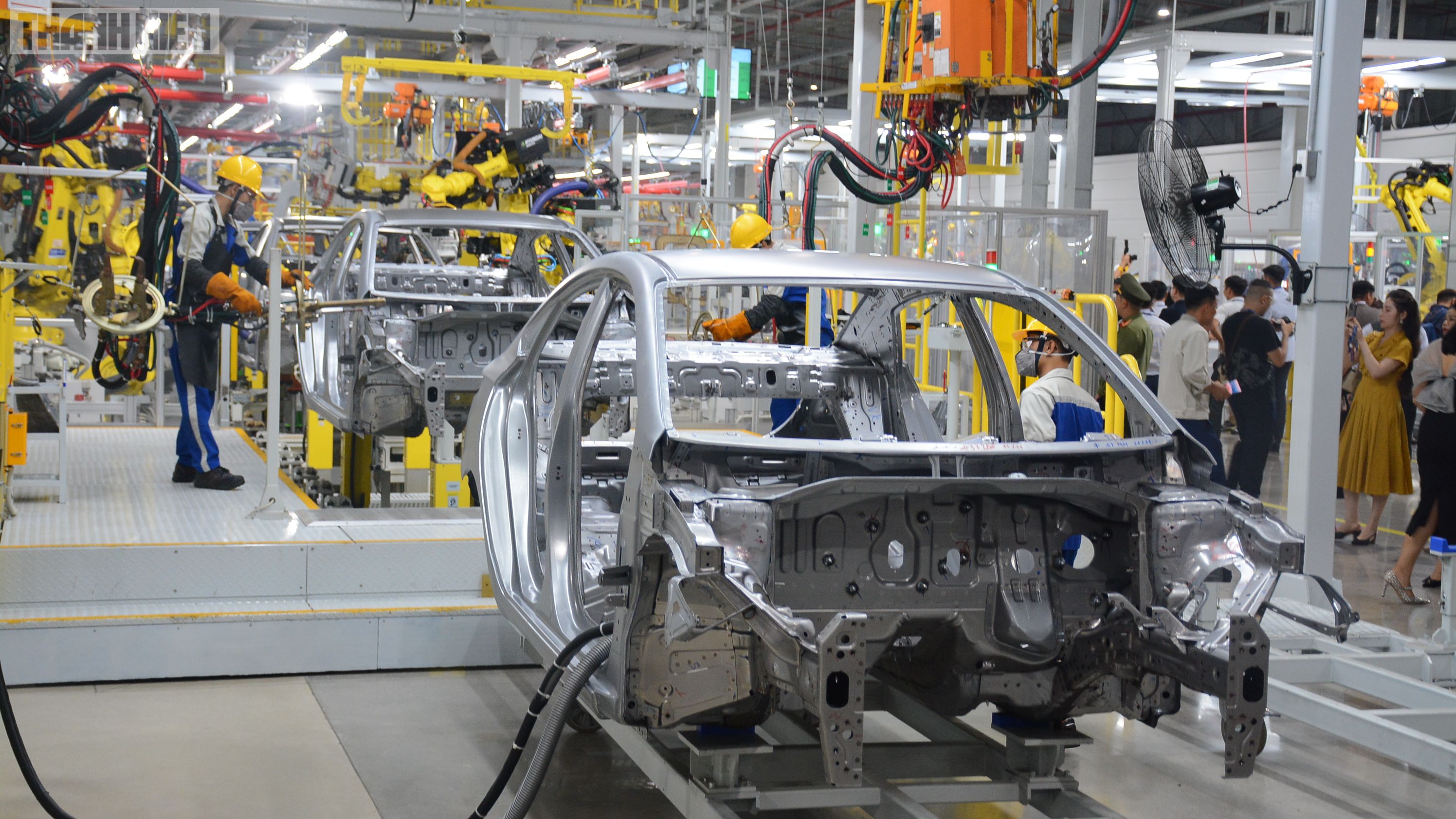

Sau khi hoàn thành quá trình dập khuôn, các chi tiết cấu thành khung xe Hyundai Elantra được gia công, kiểm tra kỹ lưỡng và chuyển đến tập kết tại xưởng hàn để bắt đầu quá trình lắp ráp. Xưởng này được trang bị thiết bị hàn của hãng Obara và robot hàn của Hyundai Robotic. Dây chuyền hàn được thiết kế dạng module tích hợp cho nhiều dòng xe, trong đó có Hyundai Elantra. |

Bá Hùng |

|

Tại trạm lắp ghép tổ hợp khung thân vỏ, robot có khả năng thay đổi đồ gá phù hợp theo từng dòng xe. Dây chuyền di chuyển thân vỏ được thiết kế robot 3 trục có khả năng thay đổi phù hợp với biên dạng, kích thước của từng dòng xe. Các robot này sẽ giữ cố định các chi tiết cấu thành thân xe (body) và di chuyển dọc theo dây chuyền hàn để đảm bảo độ chính xác. Robot hàn với khả năng xoay chuyển linh hoạt sẽ kết nối các chi tiết thông qua các điểm hàn. |

Bá Hùng |

|

Từ dây chuyền hàn, thân xe sẽ được di chuyển sang “trạm hoàn thiện body”. Tại đây, các chi tiết như nắp capo, cửa xe, cửa khoang hành lý… sẽ được lắp ráp tạo hình hài cho xe trước khi được kiểm tra và chuyển sang dây chuyền sơn để tiến hành công đoạn 2. |

Bá Hùng |

|

Dây chuyền thiết bị xưởng sơn tại nhà máy Hyundai Thành Công Việt Nam số 2 được thiết kế bởi KOTEC Hàn Quốc. Xưởng sơn cũng áp dụng tự động hóa vào các vị trí quan trọng ảnh hưởng đến chất lượng, an toàn trong sản xuất thông qua hệ thống robot của nhà cung cấp tự động hóa hàng đầu thế giới. Theo Hyundai, việc áp dụng robot giúp đảm bảo chất lượng sơn ở mức cao nhất, đồng thời tiết kiệm vật liệu đến 60%, giảm phát thải ra môi trường. |

Bá Hùng |

|

Trước khi sơn tĩnh điện, thân xe sẽ lần lượt được chuyển qua các bể chứa hóa chất để tẩy dầu mỡ, gỉ sét. Sau đó tiếp tục qua bể chứa phốt phát nhằm xử lý bề mặt và tăng độ bám của màng sơn sau này. |

Bá Hùng |

|

Thân xe sau khi trải qua công đoạn sơn nhúng tĩnh điện sẽ được chuyển vào phòng kín để các kỹ sư kiểm tra, thẩm định chất lượng của bề mặt sơn. Công đoạn này, các kỹ sư sẽ quan sát bằng mắt thường cùng sự hỗ trợ của hệ thống máy móc, đèn chiếu… để quyết định bề mặt sơn nhúng tĩnh điện trên thân xe có đạt chất lượng hay không trước khi chuyển sang dây chuyền sơn màu. Dây chuyền sơn ứng dụng phương pháp sơn 3C1B - 3 lớp sơn với 1 lần sấy để tiết kiệm năng lượng, vật liệu, giảm lượng khí thải phát sinh ra môi trường. |

Bá Hùng |

|

Thân xe sau khi sơn màu sẽ được vận chuyển bằng băng chuyền tự động bản rộng để tối ưu hóa di chuyển, giảm thiểu lãng phí trong sản xuất, duy trì tính liên tục trong sản xuất đồng thời để đảm bảo body không bị biến dạng so với việc vận chuyển bằng cẩu trục. Dây chuyền lắp ráp tại nhà máy Hyundai Thành Công Việt Nam kết hợp giữa đội ngũ kỹ sư, công nhân lành nghề và máy móc tự động hoá. Trong đó, các cụm chi tiết lớn như động cơ, hộp số, cầu trước, cầu sau… sẽ được lắp ráp, kiểm tra ở khu vực riêng biệt sau đó được vận chuyển để xưởng lắp ráp để kết nối vào thân xe. |

Bá Hùng |

|

Tại dây chuyền lắp ráp, sau khi khung xe được chuyển đến sẽ được các lắp đặt hệ thống điện, các nẹp cửa, tấm lót cách âm nắp capo. Lực siết từng con ốc trên xe được kiểm soát tự động và lưu trữ trong hệ thống, điều này giúp nhà máy kiểm soát chặt chẽ chất lượng lắp ráp từng mẫu xe Hyundai. Việc lắp ráp bảng táp-lô lắp được sự hỗ trợ của tay robot đưa vào khoang xe, sau đó hai kỹ sư sẽ giúp đặt chính xác vào vị trí, sau đó siết chặt bằng bu-lông. |

Bá Hùng |

|

Sau khi hoàn thiện một số chi tiết điện, dây chuyền sẽ tiếp tục chuyển từng xe đến công đoạn lắp ráp động cơ, hệ thống treo, bánh xe… Sau đó đến các bộ phận như ghế ngồi, vô-lăng, bệ tỳ tay trung tâm để hoàn thiện khoang nội thất. |

Bá Hùng |

|

Dây chuyền sẽ tiếp tục đưa từng mẫu xe đang lắp ráp đến công đoạn lắp hệ thống đèn chiếu sáng, cản trước, cản sau, logo, các bộ tem tên xe… Lúc này, chiếc xe đã thành hình. Quá trình lắp ráp hoàn thiện mỗi chiếc Hyundai Elantra tại dây chuyền này mất khoảng 3 giờ đồng hồ. |

Bá Hùng |

|

Sau khi được lắp ráp hoàn chỉnh, mỗi chiếc Hyundai Elantra sẽ được di chuyển đến dây chuyền kiểm định trước khi xuất xưởng. Tại đây, hệ thống máy móc tự động sẽ kiểm tra góc đặt bánh xe, đèn chiếu sáng, tốc độ quay, phanh xe... Mỗi chiếc xe được kiểm soát bằng mã QR nhanh gọn chuẩn xác. Dây chuyền kiểm tra xe có khả năng phát hiện lỗi và hiệu chỉnh, cài đặt lại với độ chính xác cao nhất. |

Bá Hùng |

|

Toàn bộ hệ dữ liệu về sản xuất, kiểm soát chất lượng được quản lí bằng thời gian thực, kết nối với hệ thống kiểm soát chất lượng của Hyundai toàn cầu, nhằm đảm bảo chất lượng những chiếc xe được sản xuất tại nhà máy Hyundai Thành Công Việt Nam số 2 cũng tương đương như bất cứ nhà máy sản xuất ô tô Hyundai nào khác trên thế giới. |

Bá Hùng |

|

Ở công đoạn cuối cùng, mỗi chiếc Hyundai Elantra lăn bánh ra khỏi dây chuyền sản xuất sẽ được thử nghiệm trên đường thử có chiều dài 1,5 km được xây dựng trong khuôn viên nhà máy. Cung đường thử bao gồm với nhiều địa hình khác nhau như đường dốc, đường trơn trượt, sỏi đá, đường cua, đường thẳng tăng tốc… Sau khi hoàn tất quá trình kiểm tra, đánh giá… Hyundai Elantra sẽ được bảo quản trước khi vận chuyển phân phối ra thị trường. |

Bá Hùng |

Bình luận (0)